Титаномагнетиты представляют собой смесь главным образом двух минералов: ильменита FeTiO3 и магнетита Fe3O4 с примесью ванадия и хрома. В зависимости от соотношения рудных и нерудных минералов, химический состав титаномагнетитовых песчаников различных месторождения изменяется в широких пределах [1–3]. Так в составе различных проб исходных песчаников нами обнаружено: Feобщ – в пределах 6-12 %, иногда до 22–38,5 %; TiO2 – в пределах 0,7–1,7 %, иногда до 3,2–5,9 %; Mn – до 0,5–0,7 %; V – до 0,3–0,5 %; Cr – 0,01–0,1 %; Al2O3 – 10–18 %; SiO2 – 23–60 %; CaO – 5–10 %; MgO – 4–6 %; P2O5 – 0,1–0,3 %; SO3 – 0,07–0,2 %; CoO – 0,005–0,01 %. Обогащением Аджинаурских песчаников Азербайджана получаются титаномагнетитовые концентраты, в которых общее содержание железа, титана, ванадия и марганца достигает Feобщ – 54 %; TiO2 – 7 %; V – 1 % и Мn – 0,8 %. Возможность рентабельного использования с большими запасами ресурсов титаномагнетитовых концентратов Аджинаурских песчаников восстановлением дешевым и доступным природным газом, получением железного порошка и попутным извлечением титана, ванадия и других ценных компонентов, показывает актуальность исследования указанных процессов с точки зрения расширения сырьевой базы металлургической и химической промышленности, развития порошковой металлургии. Использование природного газа имеет ряд ощутимых технологических и экономических преимуществ, а также особенности химического, минералогического состава концентратов, формы и размеров его частиц, влияние различных примесей, входящих в кристаллическую решетку весьма существенно сказываются на результатах восстановления. Определение и моделирование условий окатывания титаномагнетитового концентрата осуществлено в работе [5].

Титаномагнетитовые концентраты, полученные из различных месторождений, помимо содержания целевых компонентов, существенно отличаются по физико-химическим свойствам, и следовательно по условиям восстановления окатышей. Целью этой работы явилось определение условий прямого восстановления офлюсованных с добавками 25 % соды окатышей титаномагнетитового концентрата Аджинаурских песчаников Азербайджана (Feобщ – 54 %; TiO2 – 7 %; V – 1 % и Mn – 0,8 %) природным газом в фильтрующем слое трубчатой печи.

Результаты исследования и их обсуждение

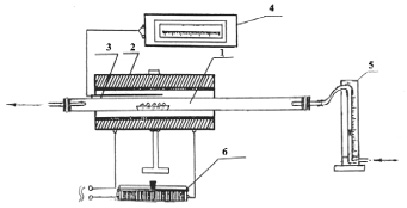

Для прямого восстановления природным газом титаномагнетитового концентрата с получением железного порошка мы использовали офлюсованные окатыши, полученные окатыванием водой концентрата размерами частиц 0,1 мм в барабанном грануляторе с добавлением 25 % соды. Офлюсованные окатыши размерами 3–7 мм восстанавливали природным газом в горизонтальной трубчатой печи в оптимальном температурном интервале 800–1000 °С. Реактор и вся система до подачи природного газа продувались азотом. Использование окатышей позволяет обеспечить равномерное распределение газового потока внутри реактора и газопроницаемость восстанавливаемых окатышей, устраняет пылеунос тонких фракций и слипание восстанавливаемого материала. Схема лабораторной установки для восстановления офлюсованных окатышей титаномагнетитового концентрата представлена на рис. 1.

Исследования были проведены по определению оптимальных температурных режимов восстановления окатышей, оптимальной продолжительности восстановления, скорости подачи природного газа и его количества и их влияния на степень металлизации офлюсованных окатышей титаномагнетитового концентрата Аджинаурских песчаников, на получение восстановленных окатышей без их науглероживания сажистым углеродом и без налипания и слипания. Некоторые результаты восстановления офлюсованных окатышей титаномагнетитового концентрата при изменяемых температурах и продолжительности восстановления представлены в таблице.

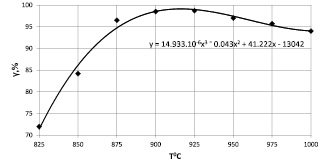

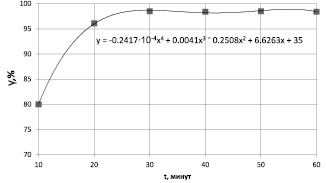

Зависимость степени металлизации офлюсованных (25 % Na2CO3) окатышей титаномагнетитового концентрата Аджинаурских песчаников от температуры восстановления природным газом при оптимальной продолжительности восстановления представлена на рис. 2, а от продолжительности восстановления при оптимальной температуре 900 °С представлена на рис. 3.

Рис. 1. Схема лабораторной установки для восстановления офлюсованных окатышей титаномагнетитового концентрата: электропечь – 2 с трубчатым реактором – 1; термопара – 3; милливольтметр – 4; ротаметр – 5; реостат – 6

Восстановление офлюсованных с добавками Na2CO3 окатышей титаномагнетитовых концентратов песчаников природным газом

|

Навеска окатыш., г (25 % Na2CO3 в конц-те) |

Темп. восстн. Т, °С |

Скорость подачи природ. газа, мл/мин |

Время восстан. τ, мин |

Объём прир. газа пошед. на восст. л |

Навеска восстан. окат. для анализа, г |

Feмет, % |

Степень восстан. железа |

|

5 |

850 |

100 |

30 |

3 |

0,1085 |

45,38 |

84,2 |

|

5 |

850 |

100 |

40 |

4 |

0,1174 |

47,05 |

87,3 |

|

5 |

875 |

100 |

30 |

3 |

0,1344 |

52,05 |

96,5 |

|

5 |

900 |

100 |

10 |

1 |

0,1578 |

43,12 |

80,0 |

|

5 |

900 |

100 |

20 |

2 |

0,1421 |

51,80 |

96,1 |

|

5 |

900 |

100 |

30 |

3 |

0,1140 |

53,09 |

98,5 |

|

5 |

925 |

100 |

20 |

2 |

0,1366 |

52,88 |

98,1 |

|

5 |

900 |

100 |

60 |

6 |

0,1621 |

53,25 |

98,8 |

|

5 |

925 |

100 |

40 |

4 |

0,1152 |

53,20 |

98,7 |

|

5 |

1000 |

100 |

30 |

3 |

0,1270 |

51,04 |

94,7 |

Рис. 2. Зависимость степени металлизации (γ, %) офлюсованных (25 % Na2CO3) окатышей титаномагнетитового концентрата Аджинаурских песчаников от температуры восстановления природным газом при продолжительности восстановления τ = 30 мин, скорости подачи природного газа υ = 0,1 л/мин и при объеме природного газа пошедшего на восстановление V = 0,6 м3/кг. ¨ – эксперимент; кривая-полином

Рис. 3. Зависимость степени металлизации (γ, %) офлюсованных (25 % Na2CO3) окатышей титаномагнетитового концентрата Аджинаурских песчаников от продолжительности восстановления природным газом при температуре 900 °С, скорости подачи природного газа υ = 0,1 л/мин и при объеме природного газа пошедшего на восстановление V = 0,6 м3/кг. ? – эксперимент; кривая-полином

Как видно из рис. 2 и таблицы с увеличением температуры восстановления степень металлизации железа возрастает, и при 900–925 °С отмечается максимальная металлизация (98,5–98,7 %). С дальнейшим увеличением температуры до 1000 °С степень металлизации незначительно падает до 94,7 %. При этом восстановленные частички металлического железа на поверхности окатыша слипаются, образуют корку, и затрудняет диффузию природного газа внутрь окатыша, тормозят его полное восстановление. При оптимальной температуре 875–925 °С в системе устраняется сажеобразование и слипание восстанавливаемых частиц. Как видно из рис. 3 и таблицы, с увеличением продолжительности восстановления при избранной скорости подачи природного газа 0,1 л/мин и температуре 925 °С уже через 20 мин степень металлизации железа достигает 98 %, а при меньшей температуре – 900 °С – 96,1 %. При дальнейшем росте продолжительности восстановления даже до 1 часа, степень металлизации железа постоянно держится на максимальном уровне 98,8 % при 900 °С. Однако, излишнее увеличение продолжительности процесса нежелательно, и за оптимальную продолжительность процесса принимаем 30 минут, когда при оптимальных температурах 875–925 °С, скорости природного газа 0,1 л/мин, степень металлизации офлюсованных окатышей титаномагнетитового концентрата достигает 96,5–98,5 % при отсутствии науглероженности и слипания металлизованных окатышей.

Заключение

Для восстановления окатышей титаномагнетитового концентрата Аджинаурских песчаников Азербайджана природным газом в фильтрующем слое горизонтального реактора лабораторной трубчатой печи, при использовании 5–7 г офлюсованных окатышей размерами 3–7 мм, были установлены следующие оптимальные условия: Т – 875–925 °С, продолжительность процесса τ – 30 минут, скорость природного газа – 0,1 л/мин, при расходе – 0,6 м3/кг. При таких условиях степень металлизации офлюсованных окатышей титаномагнетитового концентрата достигала 96,5–98,5 % и условиях избегаются науглероженность, слипание и спекание восстановленных окатышей.

Библиографическая ссылка

Мамедов А.Н., Самедзаде Г.М., Гасымова А.М., Шарифова У.Н., Исаченко Т.А., Шарифова И.Г., Абдулрагимова О.Ш. ВОССТАНОВЛЕНИЕ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПЕСЧАНИКОВ ПРИРОДНЫМ ГАЗОМ С ПОЛУЧЕНИЕМ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ // Международный журнал прикладных и фундаментальных исследований. 2016. № 2-2. С. 174-177;URL: https://applied-research.ru/ru/article/view?id=8544 (дата обращения: 28.12.2025).