В конце 2013 года по данным [2], Международного бюро металлургической статистики (World Bureau of Metal Statistics, WBMS) на мировом рынке был зафиксирован дефицит свинца в количестве 276 тыс. тонн. Мировое потребление свинца в 2013 году выросло на 4,5 % и составило 10,615 млн тонн. Рост потребления наблюдался в Китае (+ 16 %), США (+ 16 %) и Южной Корее (+ 11,5 %).

В январе 2014 года, по данным международной межправительственной организации, занимающейся вопросами мирового производства и потребления свинца и цинка – International Lead and Zinc Study Group (ILZSG), на мировом рынке наблюдался дефицит свинца в 31 тыс. тонн. Мировое потребление свинца в 2014 году оценивается в 11,51 млн тонн, что будет на 4,6 % выше, чем в 2013 году.

Согласно данных Китайской ассоциации производителей цветных металлов (China Nonferrous Metals Industry Association, CNMIA), выпуск свинца в Китае за январь – декабрь 2013 года увеличился на 5,05 %, или до 4,47 млн тонн. В 2014 году ожидался рост потребления свинца в Китае в связи устойчивым ростом в автомобильном секторе. По итогам февраля 2014 года ввоз свинца в Китай вырос в пять раз к прошлогоднему, или до 3407 тонн.

Известно, что в настоящее время свинец производят как из рудного сырья, так и из вторичных ресурсов. При этом извлеченный из вторсырья свинец составляет более половины всего произведенного во всем мире металла. Поскольку рециклинг цветных и черных металлов является не только разумным, но и экономически, экологически, производственно необходимым. Например, в последние годы в США более чем 80 % свинца получают путем вторичной переработки, а в Европе – более 60 %.

В настоящее время на территориях медеплавильных, цинковых, свинцовых заводов происходит накопления сотни миллионов тонн отходов в виде шламов, пылей, огарков и т.д. Они относятся к I классу опасности и поэтому все более актуальным становятся вопрос о создании экологически безопасной, технологически эффективной и экономически выгодной схемы переработки свинецсодержащих техногеннных отходов. С другой стороны, эти отходы также содержат большое количество цветных металлов, извлечение которых на настоящий момент не осуществляется из-за отсутствия эффективных промышленных технологий селективного извлечения полезных компонентов.

Учитывая сказанное, становится очевидным актуальность и необходимость создания в Кыргызской Республике собственного эффективного производства по переработке (рециклингу) свинецсодержащего вторсырья, а также утилизацию накопленных отходов приостановленного в 1970-х гг. Канского промышленного комбината Баткенской области(в годы работы предприятия объем накопленных отходов составляет более чем 1.2 млн тонн).

Для получения свинца и его сплавов из техногенных отходов, в котором свинец содержится в виде оксидах, сульфатах, сульфидах и других соединениях, в мировой практике используются в основном пирометаллургические методы [1, 3-8].

Восстановление протекает преимущественно в гетерогенных системах с участием твердой, жидкой и газовой фаз. Известно, что перевод твердых фаз в жидкое состояние на несколько порядков ускоряет диффузию компонентов и существенно увеличивает скорость протекания химических реакций.

Использование жидкофазных процессов позволяет значительно интенсифицировать металлургические технологии, снизить расходы энергоносителей, повысить извлечение полезных компонентов. Одновременно, за счет минимизации размеров, существенно снижаются капитальные затраты на строительство металлургических агрегатов, понижается себестоимость конечных продуктов. Технологии жидкофазного восстановления позволяют селективно извлекать полезные компоненты и вовлекать в производство многочисленные техногенные отходы, бедные руды, коллективные концентраты и т.д. Неудивительно, что металлурги ведущих стран мира ведут интенсивные исследования процессов жидкофазного восстановления. Разрабатываются новые технологические процессы в цветной металлургии.

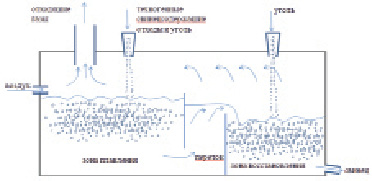

Технологический процесс получения свинца, используемая нами отличается от наиболее распространенного метода переработки отходов во вращающихся (роторных) печах тем, что технология получения свинца осуществляется в двухзонной печи из неподготовленного сырья и отходов с применением рядовых углей. Схема технологической установки приведена на рисунке.

Схема технологической установки

В плавильной зоне происходит горение угля в слое расплава, барботируемого кислородсодержащим дутьем, подаваемым через технологической установки. Присутствие небольших количеств СО в отходящих из расплава зоны плавления газах позволяет избежать переокисления свинцового расплава и поддерживать свинец в расплаве в двухвалентном состоянии. Для увеличения удельной производительности целесообразно поддерживать температуру в плавильной зоне на уровне 1000 – 1050 °С.

Влага шихтовых материалов испаряется без разложения на Н2 и СО, диоксид углерода карбонатов удаляется из ванны практически без взаимодействия с углеродом угля, восстановление высших оксидов свинца до PbO идет косвенным путем. Другим важным преимуществом процесса по сравнению с традиционным процессом является полное полезное использование углеводородов горючих угля. Двухзонный процесс позволил устранить противоречие, возникающее в обычных печах при попытках обеспечить выполнение процессов окисления одних компонентов и восстановления других.

Преимуществом технологического процесса является также возможность переработки свинецсодержащих техногенных отходов и углей крупностью свыше 20 мм, шихтовых материалов повышенной влажности, смерзшихся конгломератов шихтовых материалов. В целом, единственным требованием к шихтовым материалам, поступающим в плавильную зону, является возможность дозирования и подачи в рабочую зону печи.

Такие вредные примеси как S и As переводятся в газовую фазу и удаляются с отходящими газами. Предварительные расчеты показывают, что при определенном соотношении СО/СО2 в отходящих газах, можно переводить 80 – 90 % фосфора в газовую фазу.

Подготовленный в зоне плавления свинецсодержащий расплав через переток передается в зону восстановления. В восстановительную зону печи загружается уголь и, при необходимости, специальные добавки. Дефицит тепла в зоне восстановления компенсируется частичным дожиганием отходящих горючих газов кислородным дутьем фурм верхнего ряда. Отходящие газы передаются дальше в зону плавления, где осуществляется их полное дожигание с возвратом части тепла в ванну зоны плавления.

Разработанная технология наиболее адаптирована для эффективной переработки техногенных свинецсодержащих отходов и не имеет аналогов.

Технологический процесс отличается также большей гибкостью и селективностью переработки техногенных отходов, содержащих ценные цветные металлы.

В целом можно сделать вывод о том, что данная технология переработки техногенных свинецсодержащих отходов по всем параметрам существенно превышает параметры известных технологий и может претендовать на инновационную технологию.

Библиографическая ссылка

Ташполотов Ы., Садыков Э., Турдубаева Ж.А., Матисаков Т.К. ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ОТХОДОВ СВИНЦА НА ОСНОВЕ ИННОВАЦИОННЫХ ТЕХНОЛОГИЙ // Международный журнал прикладных и фундаментальных исследований. 2016. № 5-2. С. 177-179;URL: https://applied-research.ru/ru/article/view?id=9218 (дата обращения: 13.12.2025).