На протяжении многих десятилетий основным источником производства черных и цветных металлов являются руды. Как правило, в добычу и переработку вовлекались и вовлекаются руды в основном богатые по содержанию ценных компонентов (металлов). Выделение в разряд неперспективных и забалансовых большинства открытых и разведанных месторождений, не отвечающих на данном этапе действующим технологиям по качественно-количественному показателям, делают не окупаемыми вложенные средства. Поэтому разработка новых технологий должна быть направлена на то, чтобы в корне изменить существующее положение дел.

Примером тому может служить все большее распространение и применение геотехнологий, когда разработка твердых полезных ископаемых осуществляется путем перевода их в подвижное состояние выщелачивание непосредственно на месте залегания или складирования, с последующим извлечением ценных компонентов. Применение таких или подобных им технологий в комплекс с другими, позволит решить очень важную задачу, а именно, снизить требования к сырью по качественно-количественным показателям, что позволит вовлечь в переработку не только «бедные» и «убогие» руды, но и различные отходы переработки как рудных, так нерудных полезных ископаемых.

Говоря об отходах, необходимо сначала определиться в том, что в каждом конкретном случае следует вкладывать в это понятие. Для Нерюнгринской обогатительной фабрики порода, выделяемая при коксующихся углей в тяжелосредних гидроциклонах и при флотации мелких классов, является отходами, образующими техногенные образования. С другой стороны, характеризуясь наличием большого числа цветных, благородных и редких металлов, эти отходы должны с полным основанием рассматриваться как редкое полезное ископаемое, т.е. исходное сырье пригодное для переработки [5].

Многие из элементов, являясь не только редкими, но рассеянными, присутствуют в углях и отходах их переработки (шламах, шлаках, золах). Исследование элементного состава добываемых углей, сопровождающих их горных пород и отходах углепереработки, показали, что в них содержатся цветные и благородные металлы, редкие, редкоземельные и легирующие элементы (свинец, цинк, олово, медь, серебро, золото, германий, галлий, бериллий, рений, платина, тоней, иттрий, скандий, лантан, бор, титан, иттербий, цирконий, ванадий, ниобий, молибден, вольфрам, кобальт, никель, хром, марганец и другие). При этом среднее содержание большинства металлов в нем является более высоким, чем их содержание в осадочных горных породах и земной коре [4].

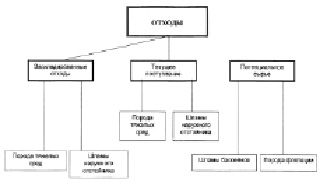

Нерюнгринская обогатительная фабрика, перерабатывающая коксующиеся угли, передана в эксплуатацию в январе 1985 г. Технологическая схема предусматривает дробление поступающего на ОФ угля до 30 мм, которое осуществляется в три стадии с предварительной классификацией угля в каждой стадии, чем предотвращает переизмельчение. Уголь обогащается по гравитационно-флотационной схеме. Выбор схемы обусловлен гранулометрическим составом дробленого угля, содержащего до 20 % шламов крупностью менее 0,5 мм. Исходя из этого, дробленный уголь перед обогащением подвергается классификации в багер-зумпфах на два машинных класса 0,5-30 мм и 0-0,5 мм. Класс 0,5-30 мм поступает на обогащение в трехпродуктовые тяжелосредние гидроциклоны, а класс 0-0,5 мм направляется на флотацию. Продуктами обогащения и в том, и в другом случае являются: концентрат, продукт и отходы (порода). Концентрат и промпродукт, отвечая существующим требованиям по качеству, имеют постоянных потребителей и успешно реализуются. Что касается отходов (рисунок), то они не используются и направляются в отвалы, техногенные образования. Это в первую очередь касается отходов тяжелосреднего обогащения, а также шламов наружного отстойника [5].

Сырьевая база для попутного извлечения металлов при переработке коксующихся углей

Кроме того, по мере отработки месторождения количество складируемых отходов будет неуклонно возрастать, как за счет разубоживания добываемого угля породой, так и в результате поступления на фабрику труднообогатимых углей. Все это вместе взятое безусловно повлечет за собой снижения выхода товарной продукции и обязательно увеличения ее себестоимости, что снизит рентабельность предприятия, т.е. обогатительной фабрики. Поэтому внедрение технологии попутного извлечения металлов из отходов тяжелосреднего обогащения, шламов наружного отстойника, отходов флотации, шламов внутрифабричных (циркуляция) бассейнов, золы сушильного отделения фабрики, Нерюнгринской ГРЭС, Чульманской ТЭЦ и т.д. окажется тем смягчающим буфером, который позволит на длительное время «продлить жизнь» фабрики с большей рентабельностью производства.

Физико-химическими методами исследовались следующие виды сырья: рядовой уголь, промпродукт, концентрат, порода из отвалов, шламы, угольная зола [2].

По данным рентгеновского анализа минеральная часть исследованных проб представлена следующими минералами: кварц, слюда, полевой шпат, монтмориллонит, каолинит, сульфиды, магнетит и ряд окислов [3]. Знание минерального состава исходного сырья необходимо для подбора физико-химических условий и реагентов при выщелачивании металлов.

Качественный состав и количественное содержание элементов определялись методами количественного спектрального анализа и атомной абсорбции. Результаты оценки элементного состава приведены в таблице. Анализы проводились на содержание 34 элементов [1].

Количественное содержание элементов в различных видах сырья в отходах (г/т)Нерюнгринской обогатительной фабрики

|

№ п/п |

Параметр |

Продукт |

|||||

|

Рядовой уголь |

Промпродукт |

Концентрат |

Порода в отвале |

Шлам |

Зола |

||

|

1 |

Потери веса ( %) при прокаливании, t = 400 °C вр. = 4 ч. |

76.9 |

87.0 |

81.6 |

25.2 |

85.8 |

48.4 |

|

2 |

Mo |

7.2 |

5.0 |

8.0 |

2.3 |

5.0 |

1.7 |

|

3 |

V |

12 |

7 |

13 |

61 |

10 |

37 |

|

4 |

Sn |

1.5 |

1.3 |

1.1 |

5.2 |

1.1 |

2.6 |

|

5 |

Nb |

3.2 |

2.2 |

2.8 |

11.0 |

2.0 |

7.2 |

|

6 |

Zn |

23 |

25 |

24 |

112 |

30 |

93 |

|

7 |

Zr |

65 |

43 |

70 |

210 |

43 |

210 |

|

8 |

Sc |

1.8 |

0.5 |

2.2 |

5.2 |

1.1 |

6.7 |

|

9 |

La |

11 |

4.3 |

7.4 |

19 |

0.4 |

36 |

|

10 |

Li |

7.6 |

2.2 |

3.7 |

16.4 |

3.6 |

12 |

|

11 |

Pb |

12 |

0.9 |

10 |

25 |

0.9 |

20 |

|

12 |

Ni |

7.6 |

4.8 |

8.8 |

22 |

7.8 |

26 |

|

13 |

Cr |

14 |

7 |

17 |

34 |

11 |

37 |

|

14 |

Ti |

850 |

420 |

920 |

3000 |

710 |

26.0 |

|

15 |

Ba |

140 |

90 |

130 |

370 |

110 |

300 |

|

16 |

Be |

1.5 |

0.7 |

1.4 |

3.3 |

0.9 |

3.6 |

|

17 |

Co |

5.8 |

2.2 |

4.2 |

12.0 |

3.4 |

10.0 |

|

18 |

Mn |

130 |

81 |

86 |

494 |

70 |

290 |

|

19 |

B |

11 |

7 |

9 |

29 |

7 |

21 |

|

20 |

Cu |

21 |

10 |

20 |

62 |

14 |

49 |

|

21 |

Y |

9.2 |

1.6 |

3.9 |

10 |

2.7 |

12 |

|

22 |

Yb |

0.6 |

0.6 |

0.6 |

2.2 |

0.5 |

1.4 |

|

23 |

Sr |

42 |

18 |

27 |

67 |

21 |

72 |

|

24 |

Na |

1100 |

420 |

900 |

360 |

680 |

3040 |

|

25 |

Ca |

2750 |

3080 |

3880 |

7930 |

3410 |

8620 |

|

26 |

Mg |

3790 |

2510 |

2080 |

4640 |

1760 |

4540 |

|

27 |

P |

370 |

330 |

110 |

260 |

14 |

410 |

|

28 |

K |

1800 |

1200 |

1300 |

1900 |

1100 |

1800 |

|

29 |

Al |

3700 |

3900 |

3900 |

4600 |

4500 |

4600 |

|

30 |

Si |

> 4000 |

> 4000 |

> 4000 |

> 4000 |

> 4000 |

> 4000 |

|

31 |

Ge |

0.19 |

0.19 |

0.21 |

0.50 |

0.45 |

0.51 |

|

32 |

Fe |

3200 |

3200 |

3800 |

4700 |

4300 |

4800 |

|

33 |

Ag |

0.08 |

0.04 |

0.04 |

0.20 |

0.15 |

0.20 |

|

34 |

Au |

0.05 |

0.03 |

0.03 |

0.18 |

0.14 |

0.19 |

|

35 |

Ga |

1.2 |

1.3 |

1.2 |

2.48 |

2.20 |

2.20 |

Из обнаруженных элементов основная доля приходится на породообразующие: Si, Al, Mg, K, Na, Ca, Fe. Несмотря на сравнительно высокое содержание этих элементов в изученных образцах (от 360 до 4800 г/т), выделение их из сырья является нерентабельным, поскольку ни один из них не имеет высокой коммерческой стоимости.

Однако, в изученных образцах установлено наличие целого ряда металлов (Mn, Sr, Ga, Ti, Cr, Ge, Ni, Mo, V, Zr, Sc, Y, Yb, La, Ag, Au, Nb, Be, Pb, Sn, Cu, Zn, Co), представляющих в настоящее время большую коммерческую ценность. Содержание в исходном сырье отдельных элементов этого ряда колеблется от 0.03 до 2600 г/т [1].

Таким образом, учитывая большие объемы заскладированных и вновь поступающих отходов (шламы, шлаки, порода, зола), выделение редких и драгоценных металлов является рентабельным даже при низкой концентрации некоторых из них и позволит на длительное время «продлить жизнь» Нерюнгринской обогатительной фабрики с большей рентабельностью производства.

Библиографическая ссылка

Гриб Н.Н., Павлов С.С., Рэдлих Э.Ф. ТЕХНОГЕННЫЕ ОБРАЗОВАНИЯ ОТХОДОВ УГЛЕОБАГОЩЕНИЯ – ИСТОЧНИК ИЗВЛЕЧЕНИЯ РЕДКИХ МЕТАЛЛОВ // Международный журнал прикладных и фундаментальных исследований. 2016. № 5-3. С. 371-374;URL: https://applied-research.ru/ru/article/view?id=9256 (дата обращения: 07.03.2026).

DOI: https://doi.org/10.17513/mjpfi.9256