В процессе горячей резки труб наблюдается пластическая деформация зубьев пилы, что приводит к преждевременному износу пилы, появлению вибраций, нестабильности процесса резания, а также к образованию крупных заусенцев на торце трубы и закрытию внутреннего отверстия трубы, что существенно усложняет весь технологический процесс и соответственно приводит к его удорожанию. При производстве проката используются пилы различного назначения. Основной операцией на технологической линии является операция разделения заготовок после проката, т.е. резка проката. Данная операция всегда являлась узким местом в технологической цепочке в связи с большим влиянием качества заготовки на качество готового изделия. Арматурную сталь, поступающую в прутках, режут на стержни требуемой длины на механических приводных станках. При небольшом объеме работ для этой цели используют ручные пресс-ножницы. Основными проблемами резки мерных заготовок, так же как и в случае резки труб, является появление заусенцев, смятие заготовки, неправильный угол отрезки и т.д.; все эти проблемы влияют на конечную себестоимость продукций. В условиях литейного производства основным критерием выбора заготовки обычно принимается максимальное приближение конфигурации и размеров заготовки к конфигурации и размерам готовой детали. У литых заготовок необходимо удалить литники, чтобы обеспечить геометрическую точность. Наибольшие проблемы здесь у отливок из труднообрабатываемых материалов. Операция отрезания литников ведет к очень высокому износу режущего инструмента. Все методы механического отделения литниковых систем базируются на двух принципах:

– на чисто механическом разделении металла: резка ножовочными полотнами, отрезка на круглопильных станках, резка на ленточных пильных станках, вырубка на прессах;

– на плавлении металла разрезаемого изделия в месте реза под воздействием трения о быстродвижущийся инструмент.

Авторами разработаны ресурсосберегающие способы термофрикционной обработки [1, 2, 3], конструкции режущих дисков [4, 5] и устройств [6]. Одним из способов является способ термофрикционной резки металлических заготовок с импульсным охлаждением [7].

С целью исследования проблемы отрезки мерных металлических заготовок в условиях машиностроительных предприятий Республики Казахстан были изучены применяемые технологии, технологические оборудования, режущие инструменты и инструментальная оснастка. На трубопрокатных и арматурных заводах, согласно технологическому циклу применяются несколько отрезных операций:

– резка заготовки на мерные длины перед нагревом;

– горячая резка заготовки на мерные длины после прокатки;

– отрезка концов заготовки;

– резка готовой продукции по размерам заказчика.

Перспективным направлением в данный момент является второй принцип. Одним из путей решения этой проблемы является разработка и применение ресурсосберегающей новой технологии отрезки [8]. Для реализации данной технологии отрезки в настоящее время авторами выполняется второй этап грантовой темы: «Разработка конструкций специального станка, позволяющего подачу импульсного охлаждения и замену режущего инструмента из твердого сплава на инструмент из конструкционной стали при термофрикционной резке металлических заготовок». Для обеспечения полуавтоматического цикла работы специальный отрезной станок оснащен гидравлической системой.

Проведенные исследования показали, что существующие станки для резки металлических заготовок в основном снабжены механическими приводами управления. В связи с этим на этих станках достичь требуемой точности отрезки весьма сложно. Гидравлическая система станка обеспечивает бесступенчатое регулирование скорости движения рабочих органов, обладает лучшими динамическими характеристиками и позволяет осуществлять реверсирование прямолинейного движения, не требует специальных устройств для защиты деталей механизмов от перегрузок, позволяет легко перестраивать станок на различные структуры цикла и режимы работы. Применение гидравлики в управлении станком обеспечивает легко регулируемое плавное и активное гашение инерционных сил при повышенных скоростях перемещения (и вращения) рабочих органов. Гидравлическая система должна содержать следующие элементы: источник гидравлического потенциала; аппаратуру, регулирующую давление и расход циркулирующей жидкости, а также направление ее движения; гидродвигатель, осуществляющий движение рабочего органа станка; соединительные магистрали, связывающие между собой элементы привода [9].

Гидравлическая система проектируемого станка снабжена в соответствий с вышеуказанными требованиями. В качестве рабочей жидкости в станочных гидроприводах применяют минеральные масла с кинематической вязкостью v = (0,1 ÷2) 10-4 м2/с. Для надежной работы гидравлического привода рабочая жидкость должна обладать стойкостью к окислению, сохранять первоначальные свойства, иметь температуру вспышки не выше 150 °С и застывания не ниже – 20 °С [9]. С учетом вышесказанного для применения рекомендуется минеральное масло: индустриальное 20.

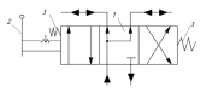

Рис. 1. Схема золотника трехпозиционного с ручным управлением

Для выполнения необходимых переключений направления потока жидкости по различным магистралям гидропривода служат распределительные устройства. Они классифицируются по конструктивному признаку (краны, золотники, клапаны) и по виду привода управления (ручные, механические, гидравлические, электромагнитные, смешанные, путевые и дистанционные). Золотниковые распределители имеют наиболее широкое применение в станочном гидроприводе ввиду простоты конструкции и надежности в работе [10]. Для проектируемого станка выбираем золотники с ручным управлением типа Г74. На рис. 1 показано схема золотника трехпозиционного с ручным управлением.

Крайние положения золотника устанавливаются и фиксируются рукояткой 2. Возвращение золотника в среднее положение осуществляется пружинами 3. Согласно ГОСТ 2.781-68, число позиций золотника устанавливается числом квадратов 1 (в данном случае три, так как золотник трехпозиционный). Направление потоков масла в каждой позиции показано стрелками. Большими стрелками на подводящих и отводящих трубопроводах показаны направления, в которых может двигаться масло. Если, например, золотник находится в средней позиции (как на рисунке), то масло, войдя в него, поступит в обе полости цилиндра; слив в это время перекрыт. Если переместить золотник, например, вправо, то масло от насоса поступит в левую полость цилиндра, а из правой полости – на слив. Циркуляция рабочей жидкости по элементам гидравлической системы происходит по трубопроводам. В зависимости от назначения, трубопроводы могут быть жесткими – металлическими и гибкими – армированными резиной или пластмассой. Для гидравлической системы проектируемого станка применяем два вида трубопроводов: гибкий, армированной резиной, и стальные холоднокатаные бесшовные трубы из стали 20. На рис. 2 показаны способы соединения трубопроводов.

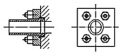

а) б) в)

Рис. 2. Способы соединения трубопроводов. а – с конической резьбой; б – фланцевые; в – гибких резиновых шлангов

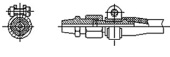

Трубопроводы с гибкими армированными резинами служит для соединения основной системы с элементами, находящимися на подвижных рабочих органах. Основной характеристикой трубопровода является его условный проход, соответствующий номинальному размеру внутреннего диаметра трубы (ГОСТ 355 – 67). Для очистки масла в гидросистемах применяются самые разнообразные фильтры: сетчатые, войлочные, бумажные, пластинчатые, центробежные, с магнитными сепараторами [9]. Для проектируемого станка выбираем сетчатый фильтр, который отличается простотой конструкции. На рис. 3 показан сетчатый фильтр [10].

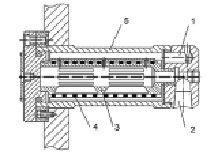

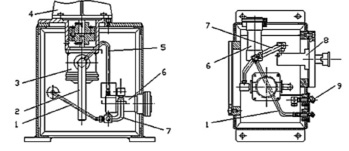

Фильтр состоит из стакана 1, внутри которого помещается фильтрующий элемент, представляющий собой трубку 4 с окнами, обернутую тонкой сеткой 5. Масло поступает через отверстие 2, проходит через сетку внутрь фильтрующего элемента и через отверстие 3 уходит в систему. Сетчатые фильтры обеспечивают высокое качество очистки масла. Фильтр рекомендуется устанавливать на нагнетательном трубопроводе. Масло, используемое для питания гидросистемы, засасывается из гидробаков. Отработанное масло возвращается в гидробак. Гидробак должен иметь достаточную емкость, которая должна быть не меньше количества жидкости, подаваемой насосом в течение 1,5-2 мин. Более точно размеры бака могут быть определены на основе теплового расчета. В качестве гидробака могут быть использованы те или иные отсеки корпусных деталей станка. В ряде случаев бак представляет собой самостоятельную конструкцию. Конструкция бака должна обеспечивать сохранение масла в чистоте и исключать возможность попадания в бак каких-либо частиц извне. Отверстия всех труб гидробака должны располагаться ниже минимального уровня масла на расстоянии, превышающем три диаметра трубы. Расстояние между концом всасывающей трубы и дном бака не должно превышать двух диаметров трубы. Расстояние между всасывающей и сливной трубой должно быть возможно большим. В целях исключения прямой циркуляции масла следует помещать всасывающую и сливную трубы в отдельных отсеках, разделенных перегородкой, высота которой не превышает 2/8 минимального уровня. Гидробак, представляющий собой самостоятельную конструкцию, выполняется либо литым, либо сварным [9, 10]. Для проектируемого станка рекомендуется насосная станция со сварным гидробаком. Гидробак может служить основанием для монтажа насоса и всей аппаратуры. На рис. 4 представлен чертеж насосной станция со сварным гидробаком.

Рис. 3. Сетчатый фильтр

Рис. 4. Насосная станция со сварным гидробаком

Насос 3, получающий движение от электродвигателя 4, прикреплен к крышке бака. Масло, поступающее к насосу, засасывается через всасывающую трубу 2. От насоса масло подается по трубе 5 к сетчатому фильтру 6. От сетчатого фильтра масло поступает с одной стороны по трубопроводу 1 в гидросистему, с другой – по трубопроводу 7 к переливному клапану 8. Масло, возвращающееся из гидросистемы, поступает в бак по трубопроводу 9.

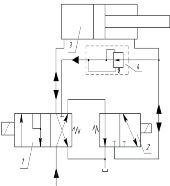

В ряде случаев в баке располагаются подогреватели или охлаждающие змеевики-теплообменники. Подогреватели служат, как указывалось выше, для быстрого доведения температуры масла в начале пуска станка до стабильного значения, устанавливающегося в процессе работы, чем исключается влияние температуры масла на стабильность настроенной скорости в начальный период работы станка. К установке холодильников приходится прибегать в тех случаях, когда в процессе работы станка необходимо поддерживать постоянную низкую температуру масла, например в прецизионных станках, для уменьшения объема гидробака. В зависимости от способа изображения механизмов и аппаратуры на принципиальных схемах они могут быть полуконструктивные, полные и переходные. Гидравлическая система проектируемого станка имеет две магистрали: напорную и сливную. Выбираем полуконструктивную гидравлическую схему, осуществляющий за цикл работы три перехода: быстрый подвод, рабочий ход и быстрый отвод [9]. На рис. 5 показана полуконструктивная гидравлическая схема. На полуконструктивной гидравлической схеме при переходе «Быстрый подвод» оба золотника смещены толкающими электромагнитами: основной золотник 1 вправо, а золотник 2 ускоренных ходов – влево. При таком их положении масло от насоса через первую слева шейку золотника 1 поступает во внештоковую полость цилиндра 3, а из противоположной полости того же цилиндра через шейку золотника 2 и вторую шейку золотника 1 направляется в бак.

Рис. 5. Полуконструктивная гидравлическая схема

а) б)

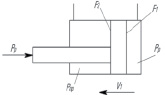

Рис. 6. Схема гидроцилиндра двухстороннего действия с односторонним штоком. а – схема гидроцилиндра; б – гидроцилиндр двухстороннего действия

При переходе «Рабочий ход» электромагнит золотника 2 отключается, что заставляет масло из штоковой полости цилиндра, 1 проходить на слив через регулятор скорости 4 и затем через третью шейку золотника 1 в бак. При переходе «Быстрый отвод» электромагнит золотника 1 отключается, а электромагнит золотника 2 снова включается, и этим изменяется направление потока масла: от насоса через вторую шейку золотника 1 и в штоковую полость цилиндра, а из противоположной полости через первую шейку золотника 1 в бак. При положении «Стоп» оба электромагнита включаются, золотники становятся в положение, показанное на схеме, и напорная магистраль от насоса через вторую шейку золотника 1, шейку золотника 2 и кольцевую выточку вокруг крайнего правого барабана золотника 1 соединяется с баком. Силовые цилиндры представляют собой гидродвигатели возвратно-поступательного или возвратно-поворотного действия и предназначены для преобразования энергии потока жидкости в механическую энергию прямолинейного или качательного движения. По конструкции поршня или штока цилиндры бывают простые, уравновешенные, с утолщенным штоком, плунжерные, одностороннего действия с неподвижным штоком, мембранные и поворотно-лопастные [10]. Для проектируемого станка применяется простой по конструкции силовой цилиндр двухстороннего действия с односторонним штоком. На рис. 6 показано схема гидроцилиндра.

Этот гидроцилиндр находит наиболее широкое применение в металлорежущих станках [10]. Наличие штока только с одной стороны вызывает неравенство объемов противоположных полостей цилиндра и приводит к различным скоростям движения поршня в одном и другом направлениях. По результатам научно-исследовательских работ второго этапа грантовой темы будет выполнена работа по совершенствованию гидравлической системы специального отрезного станка. При этом будет учтены требования по обеспечению высокой точности, плавности и надежности работы гидравлической системы станка.

Библиографическая ссылка

Шеров К.Т., Сихимбаев М.Р., Шеров А.К., Маздубай А.В., Мусаев М.М., Доненбаев Б.С., Ракишев А.К. ГИДРАВЛИЧЕСКАЯ СИСТЕМА СПЕЦИАЛЬНОГО СТАНКА ДЛЯ ТЕРМОФРИКЦИОННОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ИМПУЛЬСНЫМ ОХЛАЖДЕНИЕМ // Международный журнал прикладных и фундаментальных исследований. 2016. № 6-2. С. 222-227;URL: https://applied-research.ru/ru/article/view?id=9585 (дата обращения: 03.03.2026).