Проводимая на большинстве металлургических предприятий модернизация оборудования, применение большого количества сложнейших дорогостоящих электрогидравлических систем существенно усложнило задачу его технического обслуживания. Традиционные подходы к организации сервиса такого оборудования зачастую оказываются малоэффективными.

Известно, что на сталепрокатных заводах Западной Европы издержки одного часа остановки прокатного стана сотавляют в среднем 125000 ЕВРО. Время устранения аварии составляет от 0,5 до 8 часов. Следовательно, издержки на каждую аварию составляют от 62500 до 1000000 ЕВРО. Даже на станах с самой оптимальной настройкой и управлением может быть до 12 аварий в течение производственного года, при этом минимум двухзначное число составляет процент причин, связанных с неисправностями механического и гидравлического оборудования.

Главная задача сервисных служб состоит в том, чтобы обеспечить работоспособность обслуживаемого оборудования и своевременно, с минимальными затратами, предупредить аварию. Для этой цели в современном мире все чаще используется модель аутсорсинга.

В контексте ИСО9001:2008 «процесс аутсорсинга» является процессом, который организация идентифицировала как необходимый для системы менеджмента качества, но который будет выполняться внешней стороной под управлением данной организации [1].

Производственный аутсорсинг подразумевает, что компания отдает часть своей цепочки производственных процессов или целиком весь цикл производства сторонней компании. Кроме того, возможен вариант продажи части своих подразделений другим компаниям и дальнейшее взаимодействие с ними уже в рамках аутсорсинга[4].

Эксперты международной консалтинговой компании Deloitte Touche Tohmatsu,исследование Global Qutsourcing and Insourcing Survey прогнозируют, что восходящая тенденция в области динамики спроса на аутсорсинговые услуги будет сохраняться, благодаря чему оборот рассматриваемого рынка в среднесрочной перспективе будет расти на 12–26 % в год[5].

Согласно п. 2.2 ИСО/ТС 176/SC 2\№ 630R2 «Руководство по применению процессов аутсорсинга»: «… если организация выбирает процесс аутсорсинга (постоянно или временно), который влияет на соответствие продукции требованиями, она не может ни игнорировать этот процесс, ни исключить его из СМК» [3]. Организация должна демонстрировать, что она осуществляет достаточное управление, чтобы гарантировать, что этот процесс выполняется в соответствии с требованиями ИСО 9001:2008, и требованиями СМК организации. Степень этого управления будет зависеть, в том числе, от важности процесса аутсорсинга, производственного риска и компетентности поставщика услуг удовлетворять требованиям к процессу [1].

По мнению специалистов, на долю Германии приходится 13 % общемирового рынка аутсорсинга, 42 % – на компании из США, 17 % – из Великобритании. В настоящее время европейский бизнес отдает подрядчикам объем работ, составляющий едва ли не половину мирового аутсорсингового бизнеса. К числу преимуществ, получаемых от аутсорсинга, можно отнести:

– снижение себестоимости функций, передаваемых аутсорсеру. Последний, как правило, осуществляет выполнение порученных ему функций дешевле вследствие специализации в узкой предметной области и благодаря эффекту масштаба, достигаемого при выполнении однотипных операций одновременно для множества клиентов;

– повышение качества и надежности выполнения переданных на аутсорсинг функций, так как при решении сходных задач компании-аутсорсеры уже накопили большой опыт и могут использовать новейшие технологии и высококвалифицированный персонал;

– возможность привлечь сотрудников заказчика, обслуживавших ранее выполнение делегированной аутсорсеру функции, которые хорошо знают специфику своей компании;

– усиление концентрации внутрикорпоративного внимания на основных целях компании (производство металла) путем делегирования второстепенных функций аутсорсерам, что дает самой компании возможность сфокусироваться на удовлетворении потребностей клиентов и развитии технологий; концентрация на основных функциях к тому же позволяет проводить оптимальный реинжиниринг, повышая эффективность работы компании постоянным улучшением таких показателей, как стоимость, качество, сервис и временные затраты;

– снижение рисков благодаря тому, что аутсорсеры инвестируют средства одновременно в большое количество компаний-клиентов. Компания-заказчик же на развитом рынке аутсорсинга имеет возможность выбрать именно тех аутсорсеров, которые обладают наибольшим опытом в данной области.

Однако нужно учитывать, что при передаче на аутсорсинг могут возникнуть некоторые негативные моменты:

– При передаче на аутсорсинг сразу нескольких важных функций возникает реальный риск утечки информации и появления нового конкурента, использующего опыт и знания компании, заказывавшей аутсорсинг. Снизить этот риск можно, заказав аутсорсинг различных аспектов бизнеса разным аутсорсерам, хотя это и увеличивает издержки. Кроме того, первостепенное значение имеет нахождение добросовестных партнеров, отлично зарекомендовавших себя на рынке услуг, и грамотное заключение с ними контрактов с фиксацией всех необходимых условий.

– Другой опасностью является потеря контроля над собственными ресурсами, отрыв руководства от части деятельности компании, вследствие чего оно может принимать неадекватные решения. При работе с аутсорсерами может упасть производительность собственных сотрудников, так как они могут расценить аутсорсинг, сопровождающийся передачей части персонала сторонней компании и увольнениями, как измену.

– Компания в случае неожиданного отказа от услуг аутсорсера или его банкротства, риск которого всегда существует, может столкнуться еще с одной неприятностью – необходимостью срочно искать новых партнеров или начать самостоятельно выполнять функции, ранее бывшие на аутсорсинге, в отсутствие необходимых знаний и опыта из-за длительного пользования услугами чужих специалистов вместо обучения своих.

– Помимо перечисленных недостатков возможно и увеличение издержек при передаче второстепенных функций как расплата за стремление сосредоточиться на основной деятельности, и даже снижение качества при недобросовестности аутсорсера. Эти проблемы особенно остро стоят на неразвитых рынках, в условиях недостаточно сильной конкуренции, когда аутсорсер, заключив контракт, будет «накручивать» цены и не очень тщательно следить за качеством выполнения работы, понимая, что клиент не сможет найти другого поставщика услуг, т. е. когда аутсорсер будет фактически монополистом на рынке. В рамках управления аутсорсингом, необходимо грамотно оценить важность деловых отношений, для того, чтобы можно было постоянно уравновешивать амбиции и интересы сторон, а также устойчиво справляться с неудачами и спорными ситуациями [2].

Аутсорсинг как модель ведения бизнеса решает определенные задачи в зависимости от ситуации и стратегии. Чаще всего толчок к ее принятию дают серьезные изменения, происходящие в организации: создание новой компании, реструктуризация, слияние, диверсификация, развитие новых направлений, выход на новые рынки. В таких случаях сконцентрироваться на основных бизнес-процессах и передать профессиональному партнеру вспомогательные функции было бы правильно и логично.

В настоящее время в мире существует несколько моделей организации сервисного обслуживания на металлургических предприятиях. Рассмотрим их подробнее с точки зрения пяти ключевых моментов:

1. Кто является собственником сервисного предприятия?

2. Кто осуществляет текущее техобслуживание?

3. Кто закупает запасные части?

4. Насколько комплексно производится техобслуживание?

5. Как формируется бюджет аутсорсинговой компании?

Яркий пример классического аутсорсинга представляет собой модель организации сервиса на металлургических заводах в США. Металлургические предприятия заключают контракты на сервисное обслуживание со специализированными фирмами, такими как, например, Millcraft SMS Service (MSS). MSS – это совместное предприятие Millkraft и SMS Demag, обслуживает 29 интегрированных и министалепрокатных заводов. Таким образом, отвечая на первый вопрос, можно сказать, что собственник – сама аутсорсинговая компания, независимая от владельцев металлургического оборудования.

Эта компания обеспечивает интегрированный мониторинг состояния, включающий проверку деформации компонентов, диагностику муфты привода, температуры подшипников и мониторинг вибрации, крутящего момента, мониторинг застывания и т.п. Мониторинг осуществляется как он-лайн с помощью датчиков состояния, так и с помощью переносных диагностических устройств, проверяющих состояние оборудования с определенной периодичностью. Сервисное предприятие MSS планирует и выполняет все виды ремонтов оборудования, включая капитальные, планирует и закупает необходимые запасные части. Однако текущее техобслуживание осуществляется работниками металлургической компании. С точки зрения формирования бюджета, в данном случае он формируется как годовая абонентская плата, которая может корректироваться с помощью либо бонуса за хорошую работу, либо штрафа в случае увеличения простоев по вине аутсорсинговой компании.

На металлургических заводах Германии и других стран западной Европы несколько другой подход, который может быть классифицирован как ИТ (информационно-технологический) аутсорсинг. Обслуживающий персонал остается в штате предприятия и осуществляет текущее техобслуживание и мелкие ремонты. Однако наиболее ответственные узлы и агрегаты подключаются к так называемой системе «телесервис». Это предполагает установку специальных датчиков состояния, информация с которых поступает на сервер, также установленный на предприятии. В случае возникновения нештатной ситуации специалисты с помощью Интернета могут связаться с центральным сервером SMS Demag и получить консультацию в любое время суток. Если этого оказывается недостаточно, то специалисты SMS Demag могут в кратчайшее время прибыть на это предприятие для устранения аварийной ситуации и анализа и устранения причин, ее вызвавших. Планирование капитальных ремонтов и закупки запасных частей осуществляется самим предприятием, однако с использованием и при поддержке системы управления техобслуживанием (PPMS), разработанной на SMS Demag. Расчеты с SMS Demag как аутсорсинговой компанией осуществляются в виде абонентской платы.

Кроме того, для проведения крупных ремонтов привлекаются специализированные аутсорсинговые компании, бюджет которых формируется каждый раз отдельно в зависимости от сложности и объема работ.

В России, на таких предприятиях, как ОАО «Северсталь» (г. Череповец), наблюдается тенденция перевода обслуживающего персонала в отдельные дочерние предприятия. Созданная группа компаний «Северстальмаш», включающая: «Домнаремонт» (реконструкция и обслуживание аглодоменного и сталеплавильного производств); «Стоик» (реконструкция и обслуживание прокатного оборудования); «Энергоремонт» (ремонт и модернизация промышленного энергогенерирующего оборудования); «Электроремонт» (ремонт и модернизация промышленного электрического оборудования); «Металлургремонт» (строительные, ремонтные, монтажные работы на промышленных и гражданских объектах, выпуск продукции строительного направления).

Но при этом собственник у основного и дочернего предприятий остается один. Закупка запасных частей по-прежнему может остаться в руках головной компании. Текущее техобслуживание осуществляется работниками металлургической компании с частичным привлечением специализированных фирм для обслуживания отдельных агрегатов. Другой подход осуществлен на ОАО «ММК» (г. Магнитогорск), сервисным обеспечением занимается «Магнитогорский сервисный центр» (МСЦ). Центр – это совместное предприятие с независимым капиталом, которое обслуживает определенные виды оборудования, в частности гидравлическое. Одним из учредителей МСЦ является фирма SMS Demag.

Основная цель создания центра – повышение коэффициента полезного действия гидрофицированного оборудования, обеспечение его безаварийной работы, повышение качества техобслуживания и снижение затрат предприятий на его проведение.

И наконец, в настоящее время повышается интерес к форме аутсорсинга, связанной не с постоянным присутствием специалистов на объекте, а с периодическим обслуживанием оборудования по согласованному плану.

Переходя к вопросу организации ремонтного обслуживания на АО АрселорМиттал Темиртау, необходимо отметить ряд моментов:

1. На данном предприятии в настоящее время происходит переход от смешанной формы организации ремонтов к централизованной, что означает концентрацию всех видов производимых ремонтов в одном подразделении, на данный момент эти функции выполняет ЕРМУ.

2. В настоящее время у названного выше подразделения имеются ряд проблем, значительно снижающих потенциальную эффективность его работы. Во-первых, ЕРМУ охватывается всего 65 % объемов ремонтов от ремонтных ведомостей. Во-вторых, на предприятии наблюдается недостаточный уровень качества ремонтов из-за нехватки специалистов и запчастей. И в-третьих, отмечается низкая степень организации и мотивации труда ремонтных рабочих, что связано с отсутствием прямой зависимости между результатами труда работников и их заработной платой.

3. Для решения обозначенных выше проблем планируется реализовать поэтапную программу, которая будет включать в себя следующие шаги:

– Шаг 1: На базе существующих ремонтных цехов создать централизованную ремонтную базу, за счет перевода персонала из других подразделений АО «АМТ».

– Шаг 2: создать базу для организации сервисного ремонтного обслуживания

4. На первом этапе планируется осуществить перевод ремонтных рабочих из остальных служб АО АрселорМиттал Темиртау в ЕРМУ и произвести дальнейшую оптимизацию численности ЕРМУ.

В результате появится возможность дополнительного привлечения ремонтного персонала основных цехов на ремонты смежных цехов, использования дежурного персонала для привлечения к ремонтам оборудования, создания постоянно действующих дежурных бригад во всех цехах производства, а также подготовки организационной и технической базы для создания сервисного центра. Ниже с помощью рис. 1 и таблицы проиллюстрировано решение задач первого этапа. Как показано в таблице на первом этапе был осуществлен перевод части работников основных подразделений АО АрселорМиттал Темиртау в подразделения ЕРМУ, соответственно специализации каждого из них:

Таблица 1

Оптимизация численности и структуры ремонтных рабочих АО АрселорМиттал Темиртау

|

основные подразделения |

ЦРМО-1 |

ЦРМО-2 |

ЦРМО-3 |

ЦРМО-4 |

РМЦ |

Итого |

|

Аглопроизводство |

110 |

110 |

||||

|

ЛПЦ-1 |

28 |

44 |

72 |

|||

|

ЛПЦ-2 |

13 |

33 |

49 |

|||

|

ЛПЦ-3 |

15 |

63 |

78 |

|||

|

ЦГЦА |

13 |

30 |

43 |

|||

|

Конвертерный цех |

17 |

79 |

96 |

|||

|

Копровый цех |

17 |

3 |

20 |

|||

|

ЦОИ-1 |

1 |

7 |

8 |

|||

|

ЦОИ-2 |

4 |

10 |

14 |

|||

|

ВСЕГО |

110 |

108 |

126 |

99 |

44 |

487 |

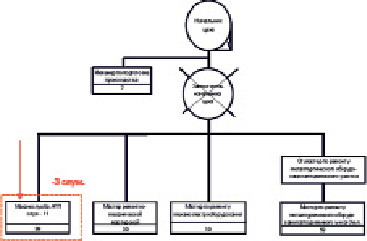

Далее рассматривается реорганизация подразделений самого ЕРМУ. Как видно из рис. 1, организационная структура ремонтной службы ЦРМО-1 после перевода в нее рабочих по ремонту с аглодоменного производства была оптимизирована через применение ряда преобразований: упразднена должность заместителя начальника цеха, численность работников механической службы была сокращена на 3 человека.

Рис. 1. Оптимизация организационной структуры ЦРМО-1 АО АрселорМиттал Темиртау

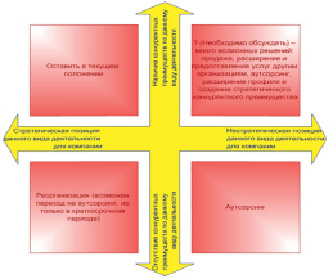

Рис. 2. Схема принятия решения по аутсорсингу

5. На втором этапе необходимо на основе наработок по прокатным цехам и сталеплавильного производства перевести в единую ремонтную базу механиков оставшихся подразделений; перевести из основных цехов финансирование по закупкам сменного механического оборудования в единое ремонтное управление; создать единую структуру по закупкам сменного оборудования и калькуляции ремонтных работ; подготовить организационно-техническую базу для перевода механического оборудования комбината на сервисное обслуживание. В результате появится возможность организации независимой сервисной службы ремонта, а следовательно исключения непрофильного бизнеса из деятельности АО АрселорМиттал Темиртау и повышения капитализации и прозрачности проведения ремонтов, оптимизации затрат на ремонтные программы, повышения эффективности использования ресурсов и решения проблемы дефицита квалифицированных кадров.

6. Решение задач второго этапа требует тщательного рассмотрения вариантов организации сервисной службы вне состава АО АрселорМиттал Темиртау. Ниже на рис. 2 показана схема принятия решении по организации самостоятельной сервисной службы путем аустсорсинга ремонтного производства.

Оценивая ЕРМУ по данной схеме можно сказать, что его позиция скорее нестратегическая, т.к. ремонтное хозяйство влияет на количество и качество производимой продукции не прямо, а опосредованно. Кроме того, у данного подразделения отмечается отсутствие конкурентных преимуществ, так как осуществление ремонтных работ подразделениями АО АМТ недостаточно профессионально и эффективно. Исходя из этих двух положений для АО АрселорМиттал Темиртау целесообразно создать на базе ЕРМУ отдельную сервисную службу, целью работы которой будет профессиональный, качественный ремонт с минимальными затратами на него.

После принятия принципиального решения о создании самостоятельной сервисной службы, необходимо определиться с возможными вариантами ее организации, основные из которых рассмотрены в табл. 2.

Таблица 2

Варианты организации сервисной ремонтной службы

|

Создание независимой сервисной компании |

Создание совместной сервисной компании |

Создание дочерней сервисной компании |

|||

|

«+» |

«-» |

«+» |

«-» |

«+» |

«-» |

|

капитализация и прозрачность; |

снижение контроля над собственными ресурсами; |

наличие контрольного пакета гарантирует от принятия не выгодных для собственника решений; |

риск утечки конфиденциальной информации конкурентам; |

контроль над собственными ресурсами 100 %; |

затраты при организации дочерней компании возрастают; |

|

высококвалифицированное обслуживание; |

риск утечки конфиденциальной информации конкурентам; |

мотивация персонала в повышении эффективности обслуживания; |

нет риска утечки конфиденциальной информации конкурентам; |

мотивация персонала в повышении эффективности отсутствует |

|

|

снижение затрат и повышение эффективности. |

определенная зависимость от сервисной компании |

снижение затрат на обслуживание |

нет зависимости от сервисной компании |

||

Исходя из предложенных вариантов и существующих условий, для АО АрселорМиттал Темиртау наиболее приемлемым является создание дочерней сервисной компании по ремонту металлургического оборудования, что подтверждается решением принятым правлением предприятия.

В целом можно отметить следующие перспективы решения задач второго этапа:

– снижение себестоимости ремонтных мероприятий на 5–7 %, вследствие специализации в узкой предметной области и благодаря эффекту масштаба, достигаемого при выполнении однотипных операций одновременно для множества клиентов;

– повышение уровня качества и надежности выполнения ремонта на 35–40 % , за счет использования накопленного опыта и высококвалифицированного персонала;

Кроме того, в качестве планируемого дополнительного эффекта можно отметить:

– усиление концентрации внутрикорпоративного внимания на основных целях компании (производство металла), что дает самой компании возможность сфокусироваться на удовлетворении потребностей клиентов и развитии технологий;

– снижение рисков при проведении ремонтных работ, вследствие повышения их организационно-технического уровня.

Библиографическая ссылка

Гельманова З.С., Карпусь Н.П., Макаров С.В. МОДЕЛИ ОРГАНИЗАЦИИ СЕРВИСА НА МЕТАЛЛУРГИЧЕСКИХ ЗАВОДАХ // Международный журнал прикладных и фундаментальных исследований. 2016. № 7-5. С. 851-857;URL: https://applied-research.ru/ru/article/view?id=9973 (дата обращения: 03.03.2026).