Титансодержащие материалы применяется во многих областях промышленного производства. В частности, их широко применяют в транспортном и химическом машиностроении, авиакосмической технике и других областях промышленности благодаря высоким показателям удельной прочности, сопротивления усталости, вязкости разрушения и коррозионной стойкости [1]. Вместе с тем производство таких материалов отличается высокой энергоёмкостью и значительным количеством трудно перерабатываемых отходов металлургического производства титана [2]. Широко распространённым методом переработки отходов металлургического производства является порошковая металлургия, позволяющая существенно уменьшить материалоёмкость продукции и объём механической обработки [3-4]. При этом открываются перспективы для создания новых композиционных материалов, обладающих уникальными свойствами [5].

Пластическое деформирование является основой процессов изготовления изделий из композиционных материалов методами порошковой и волоконной металлургии. Исследование процессов неупругого деформирования и разрушения таких структурно-неоднородных тел является актуальной задачей, для решения которой требуется привлечение современных информационных и компьютерных технологий. Применение компьютерного моделирования совместно с подходами механики структурно-неоднородных тел и оптимизации [6] открывает новые возможности комплексного анализа уплотнения, формоизменения и консолидации частиц, что позволяет совершенствовать процессы формования без применения уникального экспериментального оборудования.

Для решения задач механики деформирования композитов из порошкообразного сырья в институте машиноведения УрО РАН разработан гибридный моделирующий комплекс [7]. Он представляет собой проблемно-ориентированную оболочку, интегрирующую CAD/CAE системы с системой компьютерной математики, построенную на базе математических библиотек языка Python. Для определённого типа задач разработан программный модуль с интерфейсом, в который вводятся данные, с возможностью варьирования основных технологических параметров исследуемых процессов.

Экспериментальные данные накапливаются в базе данных и передаются в математическую подсистему, в которой обрабатываются методом регрессионного анализа.

В работе проведено изучение процесса уплотнения некомпактного титансодержащего сырья в процессе прессования и определены механические свойства порошковых композиций, содержащих переработанные в порошок отходы промышленного производства титана. С использованием симплекс метода оптимизации определён оптимальный состав порошкового композиционного материала.

Характеристика титансодержащего сырья и результаты экспериментального исследования процесса прессования композитного материала

С целью выбора оптимального состава порошкового композита для производства изделий, работающих в условиях циклических силовых и температурных нагрузок, стойких к воздействию агрессивных сред провели несколько серий отсеивающих экспериментов, результаты которых описаны в [7-9]. В этих работах исследовали процесс уплотнения смеси порошка, полученного из сплава ВТ-22 распылёнием плазмой, с добавками порошка титана ПТМ-1, полученного гидридно-кальциевым способом, порошка сплава никель-алюминий ПВ-Н70Ю30. В качестве пластифицирующих добавок использовали медный порошок ПМС-1 и стеарат цинка.

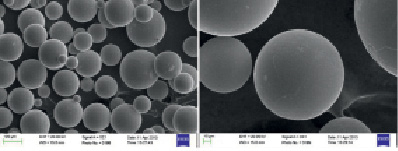

Порошок сплава ВТ-22 (Ti-5Al-5Mo-5V-1Cr-1Fe) выбран для повышения прочностных свойств композиционного материала. В материалах на основе титана алюминий повышает прочностные характеристики и жаропрочность, ванадий повышает пластичность и снижает охрупчивание материала при эксплуатации. Сплав ВТ-22 в отожженном состоянии является наиболее прочным среди серийных сплавов, используется, например, для изготовления силовых крупногабаритных деталей летательных аппаратов. Гранулометрический состав порошков определяли на анализаторе частиц по размерам и форме CAMSIZER –XT (retsch Technology, Германия). Исследуемый порошок представлен фракцией менее 440 мкм, средний размер частиц – 156 мкм. Частицы порошка имеют округлую и сферическую форму, коэффициент сферичности – 0,722, коэффициент симметричности – 0,876. Морфология и топография поверхности порошка представлена на рис. 1.

а) б)

Рис. 1. Морфология порошка, полученного из сплава ВТ-22 распылением плазмой (а); топография поверхности частиц порошка (б)

Процентное содержание пластифицирующих добавок варьировалось с учётом рекомендаций специалистов лаборатории порошковых, композиционных и нано-материалов института металлургии УрО РАН [9].

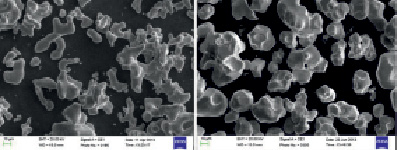

На первом этапе исследований провели прессование порошка сплава ВТ–22 в исходном состоянии и после отжига. В результате получено, что для достижения относительной плотности ρотн = 0.75…0.8 порошка ВТ–22 требуется давление прессования p более 1000 МПа. Даже при давлении порядка 1200…1300 МПа прессовки из ВТ–22 рассыпаются как из отожженного, так и неотожжённого порошка. Частицы деформируются, но не сцепляются между собой, то есть консолидация частиц для формирования компактного материала не происходит. Поэтому далее исследовали смесь порошка сплава ВТ-22 с добавками более пластичных порошков с частицами с развитой поверхностью: гидридно-кальциевого порошка титана ПТМ-1 со средним размером частиц 46,3 мкм после отжига и порошка сплава никель-алюминий, восстановленного ПВ-Н70Ю30, со средним размером частиц 43 мкм. Морфология порошков ПТМ-1 и ПВ-Н70Ю30 представлена на рис. 2.

а) б)

Рис. 2. Морфология частиц порошков: ПТМ-1 (а); сплава никель-алюминий, полученного восстановлением, марки ПВ-Н70Ю30 (б)

Образцы прессовали при давлениях 1000 МПа. Прессование брикетов проводили на гидравлическом прессе МС–500 в закрытой разборной пресс–форме. После прессования получены брикеты плотностью ρотн = 0,71..0,85 от теоретической. Качество брикетов удовлетворительное. В ряде случаев для неспечённых образцов с содержанием ВТ-22 60 % и выше наблюдалось осыпание нижней кромки. Спрессованные образцы спекались в вакууме 10-3 МПа в течение 2 часов при температуре 1200 °С, далее нагревались до температуры спекания 1 час. Режим спекания выбран в соответствии с рекомендациями [10]. Использовалась вакуумная электропечь сопротивления камерного типа СНВЭ-9/18.

Прочность брикетов оценивали по результатам опытов на осевое сжатие на универсальной испытательной машине ZWICK BT1–FR050THW/A1K. В момент начала разрушения заготовки фиксировали усилие и определяли предел прочности на сжатие σР при текущей плотности.

Результаты исследования прессовок на основе порошка сплава ВТ22 показали следующее:

1. Лучше всего прессуются порошки с равным содержанием ВТ22 и ПТМ-1 и добавкой стеарата цинка в количестве 0,1 мас. %. В целом результаты согласуются с известными положениями о влиянии стеарата цинка на плотность и прочность прессовок. Добавка стеарата цинка повышает плотность при одновременном снижении прочностных свойств прессовок [1]. Таким образом, внедрение стеарата цинка в композицию оказалось неоправданным.

2. Увеличение содержания сплава ВТ22 до 70 % приводит к существенному ухудшению прочностных свойств.

3. Добавление малого количества (5 %) медного порошка ПМС-1 в шихту позволяет повысить прочностные свойства композита, а также снижает процентное содержание дорогостоящего порошка ПТМ-1; недостатком является снижение плотности прессовок. Повышение плотности прессовок можно достигнуть увеличением давления прессования до 1000 МПа.

Результаты экспериментального исследования, после отсеивания опытов с шихтами, показаны в табл. 1. В ней приведены значения параметров спрессованных и спечённых образцов для каждого состава шихты. В таблице приведены значения процентного содержания по массе порошков ВТ-22, ПТМ-1, ПВ-Н70Ю30, предела прочности на сжатие σР в МПа и относительной плотности ρотн.

Таблица 1

Условия эксперимента и свойства титансодержащего композитного материала

|

№ п/п |

Состав шихты по массе % |

Величины, характеризующие качество прессовок после спекания |

|||||

|

ВТ-22 |

ПТМ-1 |

ПВ-Н70Ю30 |

σР, МПа; |

|

ρотн |

|

|

|

1 |

50 |

50 |

0 |

1350 |

0.99 |

0.804 |

0.828 |

|

2 |

50 |

50 |

0 |

1356 |

0.996 |

0.806 |

0.859 |

|

3 |

50 |

50 |

0 |

1360 |

1 |

0.809 |

0.906 |

|

4 |

60 |

30 |

10 |

1101 |

0.729 |

0.81 |

0.922 |

|

5 |

60 |

30 |

10 |

1103 |

0.731 |

0.812 |

0.953 |

|

6 |

60 |

30 |

10 |

1106 |

0.734 |

0.815 |

1 |

|

7 |

60 |

20 |

20 |

830 |

0.444 |

0.779 |

0.438 |

|

8 |

60 |

20 |

20 |

834 |

0.449 |

0.783 |

0.5 |

|

9 |

60 |

20 |

20 |

840 |

0.455 |

0.785 |

0.531 |

|

10 |

60 |

10 |

30 |

530 |

0.13 |

0.771 |

0.313 |

|

11 |

60 |

10 |

30 |

535 |

0.135 |

0.776 |

0.391 |

|

12 |

60 |

10 |

30 |

539 |

0.139 |

0.78 |

0.453 |

|

13 |

65 |

25 |

10 |

1052 |

0.677 |

0.787 |

0.563 |

|

14 |

65 |

25 |

10 |

1056 |

0.681 |

0.789 |

0.594 |

|

15 |

65 |

25 |

10 |

1059 |

0.684 |

0.791 |

0.625 |

|

16 |

65 |

15 |

20 |

765 |

0.376 |

0.752 |

0.016 |

|

17 |

65 |

15 |

20 |

768 |

0.379 |

0.756 |

0.078 |

|

18 |

65 |

15 |

20 |

772 |

0.383 |

0.758 |

0.109 |

|

19 |

65 |

5 |

30 |

406 |

0 |

0.751 |

0 |

|

20 |

65 |

5 |

30 |

410 |

0.004 |

0.754 |

0.047 |

|

21 |

65 |

5 |

30 |

412 |

0.006 |

0.758 |

0.109 |

|

22 |

70 |

30 |

0 |

592 |

0.195 |

0.768 |

0.266 |

|

23 |

70 |

30 |

0 |

594 |

0.197 |

0.771 |

0.313 |

|

24 |

70 |

30 |

0 |

598 |

0.201 |

0.774 |

0.359 |

|

25 |

70 |

25 |

5 |

963 |

0.584 |

0.781 |

0.469 |

|

26 |

70 |

25 |

5 |

967 |

0.588 |

0.785 |

0.531 |

|

27 |

70 |

25 |

5 |

972 |

0.593 |

0.787 |

0.563 |

В табл. 1 наряду с величинами σР и ρотн приведены их нормированные значения, которые вычислены следующим образом:

, (1)

, (1)

. (2)

. (2)

Данные табл. 1 использовали для оптимизации свойств композитного материала в зависимости от состава шихты для прессования заготовок.

Известно, что порошки титана и его сплавов существенно различаются по стоимости.

Учитывая невысокую стоимость порошка ВТ-22, полученного из отходов промышленного производства титана, а также сравнительно высокую стоимость порошков ПТМ-1 и ПВ-Н70Ю30, табл. 1 расширили с целью учёта стоимости (C) исходного сырья. В результате получена табл. 2, в которой Х1, Х2, Х3 – варьируемые факторы, представляющие процентное содержание по массе компонент шихты: Х1 – процентное содержание ВТ-22, Х2 – ПТМ-1, Х3 – ПВ-Н70Ю30. Параметры, выбранные в качестве критериев оптимизации, обозначены так:  обозначает

обозначает  ,

,  ,

,  . Значения YC получены следующим образом: по составу образцов вычислили их стоимость, эти значения были нормированы, т.к. стоимость конкурирует с σР и ρотн, то значения YC были получены вычитанием из 1 нормированных значений стоимости.

. Значения YC получены следующим образом: по составу образцов вычислили их стоимость, эти значения были нормированы, т.к. стоимость конкурирует с σР и ρотн, то значения YC были получены вычитанием из 1 нормированных значений стоимости.

Таблица 2

Результаты прессования композитного материала из титансодержащего материала

|

№ п/п |

Варьируемые факторы |

Критерии оптимизации |

|||||

|

Х1 |

Х2 |

Х3 |

Yσ |

Yρ |

YC |

Y |

|

|

1 |

50 |

50 |

0 |

0.99 |

0.828 |

0 |

1.818 |

|

2 |

50 |

50 |

0 |

0.996 |

0.859 |

0 |

1.855 |

|

3 |

50 |

50 |

0 |

1 |

0.906 |

0 |

1.906 |

|

4 |

60 |

30 |

10 |

0.729 |

0.922 |

0.5 |

2.15 |

|

5 |

60 |

30 |

10 |

0.731 |

0.953 |

0.5 |

2.184 |

|

6 |

60 |

30 |

10 |

0.734 |

1 |

0.5 |

2.234 |

|

7 |

60 |

20 |

20 |

0.444 |

0.438 |

0.668 |

1.55 |

|

8 |

60 |

20 |

20 |

0.449 |

0.5 |

0.668 |

1.617 |

|

9 |

60 |

20 |

20 |

0.455 |

0.531 |

0.668 |

1.654 |

|

10 |

60 |

10 |

30 |

0.13 |

0.313 |

0.832 |

1.275 |

|

11 |

60 |

10 |

30 |

0.135 |

0.391 |

0.832 |

1.358 |

|

12 |

60 |

10 |

30 |

0.139 |

0.453 |

0.832 |

1.425 |

|

13 |

65 |

25 |

10 |

0.677 |

0.563 |

0.661 |

1.901 |

|

14 |

65 |

25 |

10 |

0.681 |

0.594 |

0.661 |

1.936 |

|

15 |

65 |

25 |

10 |

0.684 |

0.625 |

0.661 |

1.971 |

|

16 |

65 |

15 |

20 |

0.376 |

0.016 |

0.835 |

1.227 |

|

17 |

65 |

15 |

20 |

0.379 |

0.078 |

0.835 |

1.293 |

|

18 |

65 |

15 |

20 |

0.383 |

0.109 |

0.835 |

1.328 |

|

19 |

65 |

5 |

30 |

0 |

0 |

1 |

1 |

|

20 |

65 |

5 |

30 |

0.004 |

0.047 |

1 |

1.051 |

|

21 |

65 |

5 |

30 |

0.006 |

0.109 |

1 |

1.115 |

|

22 |

70 |

30 |

0 |

0.195 |

0.266 |

0.646 |

1.107 |

|

23 |

70 |

30 |

0 |

0.197 |

0.313 |

0.646 |

1.156 |

|

24 |

70 |

30 |

0 |

0.201 |

0.359 |

0.646 |

1.207 |

|

25 |

70 |

25 |

5 |

0.584 |

0.469 |

0.766 |

1.819 |

|

26 |

70 |

25 |

5 |

0.588 |

0.531 |

0.766 |

1.885 |

|

27 |

70 |

25 |

5 |

0.593 |

0.563 |

0.766 |

1.922 |

Постановка и формализация

задачи оптимизации

Задача оптимизации композиционного материала заключается в следующем: определить оптимальный состав шихты, при котором прессованием некомпактного титансодержащего сырья получается заготовка с максимальными механическими свойствами, при минимальных затратах на их получение.

Для решения задачи ввели обобщённый критерий для выбора оптимального состава шихты:

. (3)

. (3)

Приняли в первом приближении, что  .

.

Из физических соображений наложили следующие ограничения:

; (4)

; (4)

. (5)

. (5)

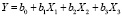

Зависимость обобщённого критерия оптимальности технологического процесса от варьируемых факторов представили линейной моделью:

. (6)

. (6)

Таким образом, поставленная задача свелась к решению задачи линейного программирования: требуется найти состав шихты для прессования композитного материала, при котором целевая функция (6) достигает максимума с учётом ограничений (4,5).

Решение задачи оптимизации процесса прессования композитного материала

По формуле (3) получили значения целевой функции Y (см. табл. 2).

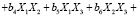

Модель для Y искали в виде (6) методом наименьших квадратов, решив задачу определения неизвестных коэффициентов b0, b1, b2, b3. Была составлена совместная система уравнений для Y путём формирования матрицы из значений Х1, Х2, Х3. Был получен следующий результат:

.

.

Невязка между экспериментальными и модельными значениями Y составила 0.09. Для её уменьшения зависимость обобщённого критерия оптимальности технологического процесса от варьируемых факторов представили квадратичной моделью:

. (7)

. (7)

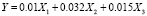

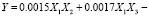

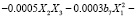

Для этой модели был получен следующий результат:

. (8)

. (8)

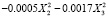

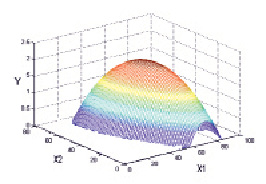

Невязка между экспериментальными и модельными значениями Y составила 0.05. На основании равенства (5) выразим Х3 через Х1, Х2, и изобразим функцию (8) (рис. 3).

Рис. 3. Функция Y(Х1, Х2)

Оптимальный состав шихты был получен поиском минимума нелинейной функции (8), умноженной на – 1, с равенством Х1 + Х2 + Х3 = 100 и в следующих границах 0 ≤ Х1 ≤100, 0 ≤ Х2 ≤100, 0 ≤ Х3 ≤100 посредством поиска минимума скалярной функции нескольких переменных с ограничениями начиная с начального приближения симплекс методом (функция fmincon системы Matlab). Получены следующие оптимальные значения: Х1 = 55, Х2 = 36, Х3 = 9.

Заключение

На основе анализа данных экспериментов даны рекомендации по выбору оптимального состава композиционного материала. Использована методика оптимизации получения композита из некомпактного титансодержащего сырья, включающая в себя нормирование, метод наименьших квадратов, поиск минимума обобщённого критерия. По этой методике было определено, что для получения композита из титансодержащего сырья с максимальными плотностью и пределом прочности, и минимальной стоимостью должен быть следующий состав шихты: 55 % порошка из сплава ВТ-22, 36 % порошка титана ПТМ-1, 9 % порошка сплава никель-алюминий, восстановленного ПВ-Н70Ю30.

Библиографическая ссылка

Залазинский А.Г., Крючков Д.И., Нестеренко А.В., Титов В.Г. ОПТИМИЗАЦИЯ ПРОЦЕССА ПРЕССОВАНИЯ КОМПОЗИТА ИЗ НЕКОМПАКТНОГО ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ // Международный журнал прикладных и фундаментальных исследований. 2016. № 8-3. С. 334-339;URL: https://applied-research.ru/ru/article/view?id=10029 (дата обращения: 03.03.2026).