Одной из основных частей многороликовых ротационных инструментов для обработки поверхностей деталей ППД является опорный конус, выполняемый в виде прямого кругового конуса. Назначением этой детали инструмента является установка роликов на требуемый задний угол и возможность настройки роликов на заданную глубину их внедрения в обрабатываемую поверхность.

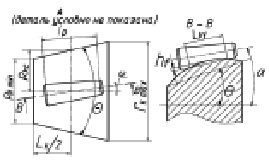

Рис. 1. Установка роликов в раскатнике с опорным конусом. 1-шомпол; 2 – рычаг: 3- конус опорный; 4- сепаратор; 5- ролик; 6- гайка. 7 – обрабатываемая заготовка

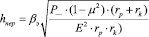

В ряде случаев, при необходимости обеспечения самозатягивания или уменьшения осевой силы, действующей на инструмент, ролики устанавливают на угол по отношению к оси детали для перемещения по винтовой линии соответствующей подаче и вычисляемой по формуле:

(1)

(1)

где ` - дополнительный угол компенсирующий проскальзывание (` = 10` … 15`)

So – подача инструмента, мм/мин; dp - диаметр ролика, мм.

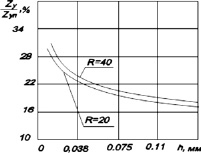

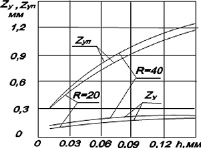

Если = 0, то контакт между роликами и опорным конусом при отсутствии нагрузки будет линейным, так как оба тела соприкасаются по образующим. Поворот роликов на угол самозатягивания превращает линейный контакт в точечный. В случае приложения нагрузки этот контакт превращается в эллиптический с площадью небольших размеров. На рис. 2 изображено соотношение между площадями пластического отпечатка, вычисленными по формуле (3) [3] и упругого контакта вычисленными по формулам Герца [1].

а б

Рис.2. Зависимость ширины контактной зоны от глубины внедрения деформирующего ролика в обрабатываемую деталь при упругопластическом и упругом контактах (a) и их процентное отношение (б): zуп – упругопластический контакт; zy – упругий контакт

Как видно из рис. 2,а площадь контакта пластически деформируемой зоны между обрабатываемой поверхностью с роликами значительно больше, чем площадь контакта между роликами и опорным конусом. При равенстве сдавливающих сил напряжения пропорциональны площадям контактов, поэтому максимальное напряжение будет приложено на упругом контакте, что и определит в основном усталостную прочность роликов и опорного конуса. Условия нагрузки на обрабатываемую поверхность определяют необходимые параметры качества обработанной поверхности и являются заданными. В связи с этим необходимо изменить условия деформирования между роликами и опорным конусом, таким образом, чтобы уменьшить между ними контактные напряжения. Для этого, очевидно, что при установке на угол самозатягивания, ролики и опорный конус должны соприкасаться по своим образующим на всей длине контакта. Этого можно достичь изменением формы боковой поверхности роликов или опорного конуса. С точки зрения технологичности предпочтительным является изменение формы опорного конуса, так как роликов значительно больше и очень часто используются готовые ролики с прямолинейной образующей из конических подшипников.

Решим эту задачу отдельно для обработки вала и отверстия. С этой целью рассмотрим взаимодействие конических деформирующих роликов и опорного конуса.

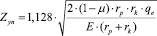

При параллельном положении образующих ролика и опорного конуса в соответствии с теорией Герца [1], их сближение определяется зависимостью:

(2)

(2)

где Zуп - ширина упругого контакта между роликом и опорным конусом вычисляется по формуле

(3)

(3)

В приведенных формулах величины радиусов ролика rp и опорного конуса rk приняты равными среднему значению.

При взаимно перпендикулярном положении осей ролика и опорного конуса их сближение определяется зависмостью:

(4)

(4)

При повороте ролика на угол самозатягивания сближение будет иметь промежуточное значение между величинами вычисленными по предыдущим двум формулам.

Так как в литературе нет формул для вычисления сближения при произвольном угле пересечения двух цилиндрических тел, что предположим, что в зависимости от угла самозатягивания сближение будет иметься по закону:

(5)

(5)

Откуда следует, что при = 00 и = 900 сближение будет совпадать с граничными условиями задачи (2) и (4).

Глубина внедрения роликов в поверхность опорного конуса при их взаимном нагружение является переменной по длине контакта, причем в контакте находится только часть длины ролика. Радиус вектор ОМ проведенный из произвольной точки М образующий перпендикулярно оси опорного конуса определит уравнение поверхности вращения соприкасающейся с деформирующим роликом по прямой линии (рис.1)

(6)

(6)

где x и y – текущие координаты уравнения искомой поверхности вращения. Поверхность прямого кругового конуса для тех же размеров обрабатываемой поверхности изменяется по закону:

(7)

(7)

Длина упругого контакта равна значению lk при условии h1=0. На рис. 1 представлены зависимости изменения сближения роликов с опорным конусом по длине контакта рассчитанные по формулам (2,4,5).

Учитывая, что при упругом взаимодействии напряжения пропорциональны деформациям, можно считать, что эпюра контактных напряжений будет пропорциональна эпюре сближения роликов с опорным конусом. Следовательно, при установке роликов на угол самозатягивания, напряжения распределены по длине контакта неравномерно. Из формулы (5) видно, что равномерное распределение деформаций и напряжений, имеет место, когда зависимость (2) равна по численному значению зависимости (4). Таким образом форма поверхности опорного конуса описываемого уравнением (6) будет оптимальной с точки зрения минимизации напряжений на упругом контакте. Из этого уравнения следует что при = 00, оно превращается в уравнение прямого кругового конуса:

(8)

(8)

Полагая затем =00, найдем:

(9)

(9)

и, принимая соотношение постоянных величин в виде

(10)

(10)

получим уравнение гиперболоида вращения:

(11)

(11)

Это линейчатые поверхности, следовательно, и поверхность описываемая уравнением (11), при произвольных и , тоже будет линейчатой.

В последнее время режим самозатягивания находит широкое применение для обработки длинномерных деталей, особенно при совмещенной обкатке резанием и ППД роликами гладких валов и отверстий. В последнем случае необходимо создать максимально возможную силу сцепления деформирующих роликов с обрабатываемой поверхностью. Как показывают исследования работы обкатников работающих в режиме самозатягивания, усилие обкатывания которых обеспечивает момент преодолевающий силы резания, иногда возникает проскальзывание роликов, причем проскальзывание роликов по поверхности опорного конуса наступает при меньшем усилии по сравнению с проскальзыванием роликов относительно обрабатываемой поверхности. Предположительно, это происходит по причине неплотного прилегания деформирующих роликов, а только по их концам, так как за счет установки роликов на угол самозатягивания между внутренней поверхностью опорного конуса и средней частью роликов образуется зазор (рис. 1).

Определим оптимальную форму внутренней поверхности опорного конуса для обработки валов при условии соприкосновения роликов по прямой линии с опорным конусом для чего будем предполагать, что деформирующие ролики опираются не на коническую, а на цилиндрическую поверхность отверстия конуса, это допустимо в виде малого угла конусности опорного конуса (не более 20).

В этом случае радиус цилиндрической поверхности примем равным:

(12)

(12)

В этом предположении, при совместном сечении ролика и конуса плоскостью А – А (рис. 1) в сечении образуется пересекающиеся эллипс и отрезок прямой, концы которого расположены на эллипсе в точках А и Б. Уравнение эллипса образующегося в сечении будет иметь вид:

(13)

(13)

Подставляя в это уравнение координаты точек С и Б, то есть Х и вычитая правую часть из радиуса, то получим величину максимального зазора.

(14)

(14)

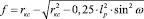

С точки зрения технологичности изготовления предпочтительней изменить форму опорного конуса, чем деформирующих роликов. В зависимости от применяемой технологии, целесообразно также заменить эллипс окружностью. Радиус этой окружности можно вычислить по формуле:

(15)

(15)

Полученные формулы позволяют обеспечить обработку рабочей поверхности опорного конуса с заданной формой и получить контакт соприкосновения деформирующего элемента с ним по линии.

Библиографическая ссылка

Отений Я.Н., Вирт А.Э., Лаврентьев А.М. ОБОСНОВАНИЕ ОПТИМАЛЬНОЙ ФОРМЫ ОПОРНОГО КОНУСА В МНОГОРОЛИКОВЫХ РОТАЦИОННЫХ ИНСТРУМЕНТАХ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ППД. // Международный журнал прикладных и фундаментальных исследований. 2016. № 12-3. С. 456-459;URL: https://applied-research.ru/ru/article/view?id=10861 (дата обращения: 30.12.2025).