Основная группа сталей аустенитного класса известна в мировой практике под наименованием сталей типа 18–10; в них содержится ~ 18 % Cr и 10 % Ni. Эти стали, обладая высокой коррозионностойкостью и кислотостойкостью, широко используются в химической промышленности.

При сварке аустенитных сталей могут обазовываться горячие трещины в металле шва, околошовной зоне и в зоне термического влияния (ЗТВ). Изыскания метода предотвращения образования горячих трещин при сварке аустенитных сталей является актуальной проблемой.

Цель исследования: разработать способ, предотвращающий образование горячих трещин при сварке аустенитных сталей.

Задачи исследования:

1. Разработать технологические параметры обработки сварных соединений аустенитных сталей.

2. Подобрать электроды, обеспечивающие трещиностойкость при электродуговой сварке аустенитных сталей.

Материалы и методы исследований

Материал: образцы из аустенитной стали 12Х18Н9Т толщиной 3 мм, шириной 20 мм и длиной 100 мм.

Электроды для электродуговой сварки аустенитных сталей.

Методы исследования: микроанализ, определение механических свойств сварных соединении, ультразвуковой метод контроля сварного шва.

Результаты исследования и их обсуждение

Одной из причин появления трещин является отсутствие при охлаждении после сварки фазовой рекристаллизации и сохранение первичных аустенитных зерен. Если в структуре шва имеется небольшое количество феррита (3–5 %), то стойкость к растрескиванию значительно возрастает, т.к. феррит нарушает сплошность аустенитных зерен, становится прослойкой между аустенитными кристаллами и изменяет транскристаллизацию. Следовательно, при сварке аустенитных сталей необходимо использовать электроды, которые позволяли бы получить в металле сварного шва небольшое количество феррита. Поэтому для оценки присадочных материалов часто определяют содержание феррита в металле шва металлографическим методом или определяют по уточненной диаграмме Шеффлера, по которой, зная состав металла сварного шва, можно определить его структуру [1]. Малое содержание феррита в структуре сварного шва обеспечивает более высокую вязкость металла, т.к. феррит, располагаясь по границам аустенитных зерен, ограничивает их рост. Высокое же содержание феррита (более 8 %) способствует выделению интерметаллических соединений на базе железа и хрома, обладающих очень высокой твердостью и хрупкостью, что приводит к снижению ударной вязкости и пластичности стали [2].

Образцы из аустенитной стали 12Х18Н9Т были сварены ручной электродуговой сваркой различными электродами марок: ОЗЛ-8 (Св04Х19Н9), ЦЛ-11 (Св-08Х19Н10Б), 400/10у (Св-02Х19Н9). Режим электродуговой сварки: сварочный ток 120 А, диаметр электрода 3 мм. .

В дальнейшем сварные соединения подвергались 3-х кратному термоциклированию при температуре 1150 º–850 ºС. В процессе термоциклирования проводилась пластическая деформация (2–3 %). Нагрев до 1100–1150 ºС при термоциклировании проводился в струе ацетилено-кислородного пламени. Охлаждение до 820–850 ºС осуществлялось на воздухе. Температура контролировалась термопарой (хромель-алюмель), зачеканеной в сварной шов [3, 4].

Возможность образования горячих трещин в сварном шве у исследуемых образцов определялась ультразвуковым дефектоскопом марки ДУК-13ИМ с частотой ультразвука, излучаемого наклонным искателем 2,5 МГц.

Сварные образцы, прошедшие обработку по схеме пластическая деформация (ПД) в процессе термоциклирования (ПД + ТЦО), были подвергнуты микроструктурному анализу (реактив для микроанализа аустенитных сталей: 5 г хлорида железа, 30 мл соляной кислоты (1,19), 100 мл дистиллированной воды) и исследованию механических свойств (предел прочности (Gв), относительное удлинение (δ), твердость (HB), ударная вязкость.

Образцы сварных соединений из стали 12Х18Н9Т, обработанные по предлагаемой схеме ПД + ТЦО и обычной закалкой, были помещены в жидкий азот (-196 °С) и находились в течение 24 часов с целью определения хладостойкости сварного шва.

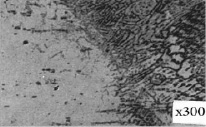

Микроанализ сварных соединений после традиционной обработки (закалки) позволил выявить, что независимо от марки электродов, формирующийся сварной шов неоднороден, имеет дендридное (столбчатое) строение. В переходном слое имеется ферритная зона, наличие ее согласуется с диаграммой Шеффлера и составляет порядка 8–10 %, т.е. выше допустимого.

Следовательно, сварной шов имеет ферритно-аустенитную структуру и резко отличается от структуры основного метала. Некоторые границы зерен металла утолщены в следствии выделения карбидов. Наличие в структуре сварного шва ферритной фазы, карбидных выделений, столбчатых кристаллов и возможность выделения интерметаллических соединений приводит к появлению горячих трещин pис. 1.

Рис. 1. Микроструктура сварного шва и приграничной зоны после закалки (справа – сварной шов, слева – приграничная зона)

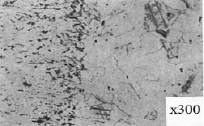

После обработки по предлагаемой схеме ПД + ТЦО, происходит структурные изменения сварного шва и приграничных зон. Обнаружено, что в процессе обработки происходит измельчение зерен как сварного шва, так и прилегающего к нему участка основного металла, за счет одновременного воздействия механизмов фазовых превращении и пластической деформации pис. 2.

При температуре нагрева 1100–1150 °С происходит распад карбидных включений за счет их растворения в аустените, рассредотачивание примесных атомов и легирующих элементов. Ферритная фаза уменьшается в результате фазовых превращений при термоциклировании А↔Фδ и деформации, его содержание не превышает 5 % т.е. в пределах допустимого.

Рис. 2. Микроструктура сварного шва и приграничной зоны после обработки по схеме ПД + ТЦО (слева – сварной шов около 5 % феррита, справа – приграничная зона)

Изменение механических свойств сварных образцов из стали 12Х18Н9Т после различных видов термообработки и в зависимости от марки электродов приведены в таблице.

Вышеуказанные изменения в структуре сварного соединения согласуются с данными измерениями твердости и механических свойств по зонам шва. Так, твердость сварного шва после закалки независимо от марки электрода, имеет более высокие значения по сравнению с твердостью шва, обработанной по схеме ПД + ТЦО, но степень влияния типа электрода на твердость сварного соединения различна.

Из приведенных данных следует, что низкой твердостью и более высокой ударной вязкостью обладают сварные соединения, выполненные электродом 400/10у и обработанные по схеме ПД + ТЦО.

Механические свойства сварных соединений аустенитной стали.

|

№ п/п |

Марка электрода |

Вид термообработки |

Механические свойства |

an Дж/см2 |

||||

|

Gв МПа |

б, % |

НВ, шов |

НВ, приграничн слой |

НВ ЗТВ |

||||

|

1 |

ОЗЛ-8 |

ПД+ТЦО |

620 |

46 |

192 |

150 |

150 |

170 |

|

2 |

ЦЛ-11 |

ПД+ТЦО |

630 |

41 |

196 |

154 |

160 |

160 |

|

3 |

400/10у |

ПД+ТЦО |

610 |

44 |

191 |

148 |

140 |

180 |

|

4 |

ОЗЛ-8 |

Закалка |

630 |

32 |

200 |

174 |

162 |

90 |

|

5 |

ЦЛ-11 |

Закалка |

610 |

30 |

203 |

191 |

175 |

80 |

|

6 |

400/1Оу |

Закалка |

650 |

38 |

210 |

185 |

181 |

100 |

Выводы

1. Структура сварного шва неоднородна по зонам после закалки, что не снижает ударную вязкость и условия образования горячих трещин.

2. У образцов сварных соединении, обработанных по схеме ПД + ТЦО, исключаются образования горячих трещин об этом свидетельствуют данные ультразвукового дефектоскопа, снижаются твердость, предел прочности, повышается пластичность и ударная вязкость более интенсивно по сравнению с традиционной обработкой-закалкой.

3. Сварные соединения, полученные тремя различными электродами (ЦЛ-11, ОЗЛ-8, 400/10у) и обработанные по схеме ПД + ТЦО лучшими механическими свойствами обладает шов, полученный электродом 400/10у. Он обеспечивает наличие δ феррита около 5 % в структуре сварного шва, который становится прослойкой между аутстенитными зернами и изменяет транскрисстализацию.

4. Предложенный способ обработки сварных соединении не требует дорогостоящего оборудования и технологически легко осуществим газоэлектросварщиком. Проведено промышленное испытание и внедрено на ПО «Новоиазот» (Узбекистан).

Библиографическая ссылка

Исламкулов К.М., Смагулов Д.У. СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЯЕМОСТИ ВЫСОКОЛЕГИРОВАННОЙ (АУСТЕНИТНОЙ) СТАЛИ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ // Международный журнал прикладных и фундаментальных исследований. 2014. № 11-1. С. 7-9;URL: https://applied-research.ru/ru/article/view?id=6063 (дата обращения: 19.01.2026).